淮海能源车,绿色出行新潮流,引领未来出行革命

随着全球气候变化和环境问题日益严重,绿色出行成为全球共识。我国政府高度重视新能源汽车产业的发展,将其作为国家战略。淮海能源车作为新...

扫一扫用手机浏览

电芯叠片是锂电池中段临盆的焦点环节。锂电池制作可同一分为极片制造、电芯组装、电芯激活检测和模组/Pack 封装四年夜工序,此中,电芯组装属于中段临盆环节,主要包含卷绕或叠片、电芯预封装、电芯注液等工序。

卷绕是指将制片工序或收卷式模切机制造的极片卷绕成电芯,叠片指的是将模切工序中制造的单体极片叠成电芯。通常来说,卷绕用于方形和圆柱电池,叠片用于方形和软包电池。依据 GGII 测算数据,在锂电装备中,中段装备代价量占比约为 35%,此中,卷绕/叠片机是中段装备的焦点,代价量占比约 70%。

PART

01

叠片与卷绕的工艺差异

主要在模切和极构成型

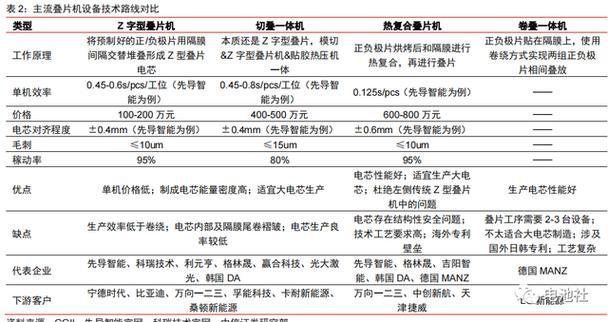

在模切工序,传统卷绕采纳双边模切,模切极耳间距不等,冲切地位有 Mark 孔进行定位;而叠片采纳单边模切,极耳间距雷同,会进行等间距堵截。在极构成型工序,卷绕正负极片持续,叠片是片状物料,在层数雷同的环境下,相较于卷绕电池,叠片电池的极耳数目多一倍,同时隔阂张力险些为零,孔隙率和原资料坚持同等。今朝市场上主流叠片机装备路线主要有 Z 字型叠片机、切叠一体机、热复合叠片机和卷绕一体机四种,此中 Z 型叠片今朝在海内利用最普遍,热复合叠片机技术难度更高,卷叠一体机涉及到日韩专利,海内利用较少。

PART

02

叠片明显晋升电池能量密度和平安性

劣势在于效力和工艺节制等方面

和卷绕电池相比,叠片电池具有必定上风:

1)更高的体积能量密度上限:在雷同体积的电芯设计环境下,叠片电芯的能量密度超过跨过约 5%左右

2)更稳固的内部布局和更高的平安性:不存在拐角内应力不平均问题,每层膨胀力靠近,是以可以坚持界面平整,内部布局更稳固,同时拐角处受力平均,断裂风险低落

3)更长的轮回寿命:极耳数目是卷绕电池的 2 倍,内阻响应低落 10%以上,轮回寿命比卷绕高 10%左右

4)更得当做高倍率、年夜尺寸和异型电池。但叠片也存在临盆效力较低、良率较低、装备投资年夜、工艺难度年夜等劣势,是此前制约年夜批量临盆的主要因素。

PART

03

方形年夜尺寸电池成为趋向之下

叠片有望获得年夜范围利用

在三种分歧形态的锂电池中,圆柱电池仅使用卷绕工艺,软包工艺仅使用叠片工艺,方形电池既可以使用卷绕也可以使用叠片工艺。今朝,环球头部电池企业将来产物规划逐渐向叠片电池切换。鉴于叠片电池在能量密度以及平安性等方面优于卷绕电池,随同叠片技术的赓续成长,我们预计将来方形电池中叠片工艺有望获得年夜范围使用。我们猜测,到 2027 年采纳叠片装备的电池产能到达 845GWh,对应叠片机装备空间约 319 亿元,折合将来 5 年 CAGR 到达 35%。

PART

04

电芯叠片:锂电池中段临盆的焦点环节

叠片与卷绕为锂电池中段临盆的焦点环节,GGII 测算代价量占中段装备约 70%。各种锂电池的制作可同一分为极片制造、电芯组装、电芯激活检测和模组/Pack 封装四年夜工序。此中,电芯组装属于锂电池电芯临盆的中段环节,主要包含卷绕或叠片、电芯预封装、电芯注液等工序,卷绕是指将制片工序或收卷式模切机制造的极片卷绕成电芯,叠片指的是将模切工序中制造的单体极片叠成电芯。通常来说,卷绕用于方形和圆柱电池,叠片用于方形和软包电池。依据 GGII 测算数据,在锂电装备中,中段装备代价比重约为 35%,此中,卷绕/叠片机是中段装备的焦点,代价占中段装备约 70%。

叠片与卷绕的主要差异在于模切和极构成型两道工序。传统方形电池卷绕工艺与叠片工艺流程差别主要在模切工序和极构成型工序,其他工序的加工办法差异不年夜。

模切工序主要差别:

1)模切方式,传统卷绕采纳双边五金或者激光模切方式,模切完成后分切收卷,以卷料情势流向极构成型工序,叠片则年夜多采纳单边五金或者激光模切方式,模切后以片状物料流向极构成型工序。

2)极耳间距,卷绕的模切极耳间距不等,内圈间距小,外圈间距年夜,极耳的间距根据卷绕每圈的周长差进行设计,如许可以保证卷绕后的极组极耳落在统一地位,叠片的极耳则是等间距的。

3)冲切地位,卷绕会依据电芯要求在片长地位设置 Mark 定位孔,卷绕时检测到 Mark 孔时会进行堵截,而叠片极耳间距雷同,会进行等间距堵截。

极构成型工序主要差别:

1)极片状况,卷绕的正负极片持续,叠片的正负极片是片状物料。

2)极组完成鉴定,卷绕检测到 Mark 孔时进行裁断,完成极组卷绕,叠片则依照正负极片的设定数目进行叠片,到达设定值时完成一个电池的叠片。

3)极组形态,在层数雷同前提下,叠片电池的极耳数较卷绕电池多一倍。

4)隔阂张力节制,卷绕在高速卷绕进程中隔阂会发生必定的张力,孔隙率会产生微小的变化,而叠片在极构成型时张力险些为零,孔隙率和原资料坚持同等。

今朝市场上主流叠片机装备路线主要有四种,分离为 Z 字型叠片机、切叠一体机、热复合叠片机和卷绕一体机。此中,Z 字型叠片机和切叠一体机本色上都属于 Z 型叠片,今朝在海内利用最普遍。热复合叠片机是将烘烤后的正负极片与隔阂热复合,随后经辊压,裁切成复合单位再进行叠片,相较于 Z 字型叠片多热复合和辊压等工序,技术难度更高。卷叠一体机是指将正负极片裁切成单位,分离贴在隔阂上,然后用卷绕的方式,实现两组正负极片相间叠放;卷叠一体机设计牵扯到国外日韩专利,例如 LG 新能源使用的是德国MANZ 制作的卷叠一体机锂电装备。

PART

05

叠片优劣势阐发:

晋升电池能量密度和平安性

受限于效力和工艺问题

总结:叠片工艺能更好晋升电池机能,然则存在临盆效力低、装备投资年夜等问题。和卷绕电池相比,叠片电池在理论上具有更高的体积能量密度上限、更稳固的内部布局和更长的轮回寿命等长处,同时更得当临盆高倍率电池、年夜尺寸电池和异型电池,但也存在临盆效力较低、良率较低、装备投资年夜、工艺难度年夜等毛病。

叠片空间应用率较高,有利于晋升电池能量密度。卷绕电池在卷绕拐角部有弧度,在空间应用率上要低于叠片电池,而叠片布局可以充足应用电池的边角空间,依据《中国车规级动力高速叠片电池成长白皮书》数据,从卷绕到叠片,VDA 容量晋升约 2.5%,在雷同体积的电芯设计环境下,叠片电芯的能量密度超过跨过约 5%左右。

叠片电池不存在拐角内应力不平均问题,内部布局加倍稳固。在电池轮回进程中,随同锂离子的嵌入,正负极片均有膨胀,卷绕电池因为拐角处表里层内应力纷歧致,容易发生海浪状变形,导致电池界面变差,电流散布不平均,内部布局不稳固。而叠片电池不存在拐角内应力不平均问题,每层膨胀力靠近,是以可以坚持界面平整,内部布局更稳固。

叠片电池平安性更高。在电池轮回进程中,卷绕电池拐角处内应力无法充足开释,可能导致拐角处断裂,进而发生脱粉、毛刺等问题,乃至激发电池内短路,带来热失控风险。而叠片电池拐角处受力平均,年夜年夜低落电池平安风险问题。

文章起源:锂电派

©版权声明:“聚汽察看”所推送的文章,除非确切无法确认,我们都邑注明作者和起源。部门文章推 送时未能与原作者取得接洽。若涉及版权问题,烦请原作者接洽我们,与您配合协商办理。接洽方式/商务互助:袁蜜斯 18296150912,聚汽察看投稿邮箱:info@b2bautoparts.cn)